DCS1000-ZX(ఫిల్లింగ్ మెటీరియల్: గ్రాన్యుల్, దిగువన బరువు)

DCS1000-ZX(ఫిల్లింగ్ మెటీరియల్: గ్రాన్యుల్, దిగువన బరువు)

పరిచయం

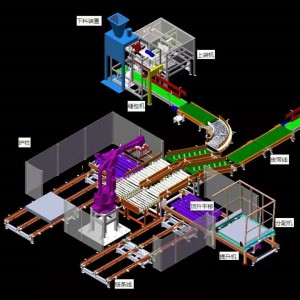

DCS1000-ZX ప్రధానంగా గ్రావిటీ ఫిల్లర్ (వేరియబుల్ డయామీటర్ వాల్వ్ కంట్రోల్), ఫ్రేమ్, వెయిటింగ్ ప్లాట్ఫారమ్, హ్యాంగింగ్ బ్యాగ్ పరికరం, బ్యాగ్ బిగింపు పరికరం, లిఫ్టింగ్ ప్లాట్ఫారమ్, కన్వేయర్, ఎలక్ట్రికల్ కంట్రోల్ సిస్టమ్, న్యూమాటిక్ కంట్రోల్ సిస్టమ్ మొదలైన వాటితో కూడి ఉంటుంది. ప్యాకేజింగ్ సిస్టమ్ పనిచేసేటప్పుడు, మాన్యువల్గా ప్లేస్ బ్యాగ్తో పాటు, PLC ప్రోగ్రామ్ నియంత్రణ ద్వారా ప్యాకేజింగ్ ప్రక్రియ స్వయంచాలకంగా పూర్తవుతుంది మరియు బ్యాగ్ బిగింపు, బ్లాంకింగ్, మీటరింగ్, లూజ్ బ్యాగ్, కన్వేయింగ్ మొదలైన విధానాలు క్రమంగా పూర్తవుతాయి;ప్యాకేజింగ్ సిస్టమ్ ఖచ్చితమైన లెక్కింపు, సాధారణ ఆపరేషన్, తక్కువ శబ్దం, తక్కువ ధూళి, కాంపాక్ట్ నిర్మాణం, సౌకర్యవంతమైన సంస్థాపన, భద్రత మరియు విశ్వసనీయత మరియు వర్క్స్టేషన్ల మధ్య సురక్షితమైన ఇంటర్లాకింగ్ లక్షణాలను కలిగి ఉంటుంది.

లక్షణాలు

| లక్షణాలు | ||

| పూరకం | గ్రావిటీ ఫిల్లర్ (వేరియబుల్ డయామీటర్ వాల్వ్ కంట్రోల్) | |

| లెక్కించు | ప్లాట్ఫారమ్పై బరువు పెట్టండి | |

| నియంత్రణ వ్యవస్థ | ఆటోమేటిక్ డ్రాప్ కరెక్షన్, ఎర్రర్ అలారం మరియు ఫాల్ట్ సెల్ఫ్ డయాగ్నసిస్ వంటి విధులు.కమ్యూనికేషన్ ఇంటర్ఫేస్తో అమర్చబడి ఉంటుంది, కనెక్ట్ చేయడం సులభం, నెట్వర్క్, ప్యాకేజింగ్ ప్రక్రియ అన్ని సమయాల్లో పర్యవేక్షించబడుతుంది మరియు నెట్వర్క్డ్ మేనేజ్మెంట్గా ఉంటుంది. | |

| మెటీరియల్ యొక్క పరిధి: పౌడర్ల యొక్క పేలవమైన ద్రవత్వం, గ్రాన్యులర్ మెటీరియల్స్. | ||

| అప్లికేషన్ యొక్క పరిధి: కెమికల్, ఫార్మాస్యూటికల్, ఫీడ్, ఎరువులు, మినరల్ పౌడర్, ఎలక్ట్రిక్ పవర్, బొగ్గు, మెటలర్జీ, సిమెంట్, బయోలాజికల్ ఇంజనీరింగ్ మొదలైనవి | ||

| పారామిట్ | ||

| కెపాసిటీ | 20-40బ్యాగ్/గం | |

| ఖచ్చితత్వం | ≤± 0.2% | |

| పరిమాణం | 500-2000Kg/బ్యాగ్ | |

| పవర్ సోర్స్ | అనుకూలీకరించబడింది | |

| ఒత్తిడి గాలి | 0.6-0.8MPa.5-10 m3/h | |

| ఊదుతున్న ఎలుక | 1000 -4000m3/h | |

| పర్యావరణం: ఉష్ణోగ్రత -10℃-50℃. తేమ 80% | ||

| ఉపకరణాలు | ||

| ఎంపికను తెలియజేయండి | 1.సంఖ్య 2.చైన్ కన్వేయర్ 3.చైన్ రోలర్ కన్వేయర్ 4.ట్రాలీ…. | |

| రక్షణ | 1.పేలుడు ప్రూఫ్ 2.పేలుడు ప్రూఫ్ లేదు | |

| దుమ్ము తొలగింపు | 1.దుమ్ము నిర్మూలన 2.సం | |

| మెటీరియల్ | 1.స్టీల్ 2.స్టెయిన్లెస్ స్టీల్ | |

| షేక్ | 1.ప్లాట్ఫారమ్ దిగువన షేక్ | |

ప్యాకేజింగ్ ఆపరేషన్ ప్రక్రియ

ప్యాకేజింగ్ బ్యాగ్ యొక్క స్లింగ్ను హుక్పై మాన్యువల్గా వేలాడదీయండి ①—బ్యాగ్ క్లాంపర్ యొక్క అన్లోడ్ చేసే బారెల్పై ప్యాకేజింగ్ బ్యాగ్ యొక్క ఫీడింగ్ పోర్ట్ను మాన్యువల్గా ఉంచండి మరియు బ్యాగ్ను స్వయంచాలకంగా బిగించడానికి బ్యాగ్ బిగింపు సామీప్యత స్విచ్ను టోగుల్ చేయండి ②--- లిఫ్టింగ్ ప్లాట్ఫారమ్ స్వయంచాలకంగా పెరుగుతుంది-ప్రారంభ బటన్ను నొక్కండి స్క్రాపర్ కన్వేయర్ అధిక వేగంతో విడుదల చేయడం ప్రారంభిస్తుంది ③ (ఫీడింగ్ ప్రక్రియలో మెటీరియల్ ప్యాకేజీని స్వయంచాలకంగా లేదా మాన్యువల్గా వైబ్రేట్ చేయడానికి ప్లాట్ఫారమ్ తగ్గించబడుతుంది) ---- పెద్ద ఫీడింగ్ సెట్ విలువ చేరుకున్నప్పుడు, చిన్న దాణా కోసం స్క్రాపర్ కన్వేయర్ నెమ్మదిగా వేగంతో తిరగడం ప్రారంభిస్తుంది.మెటీరియల్ - బరువు నిండిన తర్వాత, కొలిచే ప్రక్రియను పూర్తి చేయడానికి కన్వేయర్ ఆగిపోతుంది మరియు వాల్వ్ మూసివేయబడుతుంది - లిఫ్టింగ్ ప్లాట్ఫారమ్ స్వయంచాలకంగా దిగుతుంది - బ్యాగ్ క్లాంపర్ స్వయంచాలకంగా విడుదల చేయబడుతుంది - హుక్ స్వయంచాలకంగా విడుదల చేయబడుతుంది మరియు స్వయంచాలకంగా రీసెట్ చేయబడుతుంది - పంపడానికి బటన్ కన్వేయర్ను ప్రారంభిస్తుంది మెటీరియల్ ప్యాకేజీని ప్యాకేజింగ్ బ్యాగ్ స్థానానికి ఫార్వార్డ్ చేయండి - పై చక్రాన్ని పునరావృతం చేయండి.

గమనిక: 1 పైన పేర్కొన్న ఆటోమేటిక్ ఫిల్లింగ్ ప్రాసెస్లో, ఐటెమ్లకు మాన్యువల్ ఆపరేషన్ అవసరం మరియు మిగిలినవి ఆటోమేటిక్గా పూర్తవుతాయి.ఎగువ బరువున్న ప్యాకేజింగ్ మెషీన్ యొక్క వెయిటింగ్ కంట్రోలర్ ఆటోమేటిక్ పీలింగ్ ఫంక్షన్ను ఎనేబుల్ చేస్తుంది కాబట్టి, ట్రైనింగ్ ప్లాట్ఫారమ్ నిలిపివేయబడిన తర్వాత మరియు బాహ్య శక్తి స్థిరంగా ఉన్న తర్వాత మాత్రమే కొలత ప్రారంభించబడుతుంది.ప్లాట్ఫారమ్ అధిరోహణ సమయంలో బ్యాగ్ బిగింపు సిగ్నల్ ద్వారా కొలత ప్రారంభించబడి, ఈ సమయంలో ప్లాట్ఫారమ్ నడుస్తుంటే, బాహ్య శక్తి ఒక వేరియబుల్, తీసివేయబడిన టారే బరువు కూడా ప్యాక్ చేయబడిన మెటీరియల్ యొక్క వాస్తవ బరువును కలిగించే వేరియబుల్. బరువున్న బరువుతో సరిపోలండి.అందువల్ల, మీటరింగ్ యొక్క ఖచ్చితత్వాన్ని నిర్ధారించడానికి మీటరింగ్ ప్రారంభ సిగ్నల్ విడిగా సెట్ చేయబడింది.

2 ఫిల్లింగ్ ప్రక్రియలో, ట్రైనింగ్ ప్లాట్ఫారమ్ స్వయంచాలకంగా వైబ్రేటింగ్ మెటీరియల్ బ్యాగ్ని పడిపోతుంది.బరువు పరామితితో బరువు నియంత్రణలో ఈ డ్రాప్ యొక్క సమయాన్ని ఇష్టానుసారంగా సెట్ చేయవచ్చు (ఉదాహరణకు, ప్యాకేజింగ్ స్పెసిఫికేషన్ 1000Kg, మరియు వైబ్రేటింగ్ బరువు 500Kg. బ్యాగ్లోని పదార్థం 500Kgకి చేరుకున్నప్పుడు, ట్రైనింగ్ ప్లాట్ఫారమ్ స్వయంచాలకంగా వైబ్రేటింగ్ మెటీరియల్ బ్యాగ్ని వదలండి మరియు నింపడం కొనసాగించడానికి స్వయంచాలకంగా పైకి లేస్తుంది)

అదనంగా, ఆటోమేటిక్ వైబ్రేటింగ్ ఆశించిన ప్రభావాన్ని సాధించకపోతే, మెటీరియల్ ప్యాకేజీని వైబ్రేట్ చేయడానికి ప్లాట్ఫారమ్ను తగ్గించడానికి ఫిల్లింగ్ ప్రక్రియలో మీరు లిఫ్టింగ్ ప్లాట్ఫారమ్ యొక్క నియంత్రణ బటన్ను మాన్యువల్గా నొక్కవచ్చు మరియు ఎన్ని సార్లు పరిమితం కాదు.కంపనం పూర్తయిన తర్వాత, ట్రైనింగ్ ప్లాట్ఫారమ్ పెంచబడుతుంది మరియు ఈ ప్రక్రియలో ఆటోమేటిక్ మీటరింగ్ ప్రక్రియ అంతరాయం లేకుండా ఉంటుంది.ఈ ప్రక్రియలో, ఆటోమేటిక్ మీటరింగ్ ప్రక్రియలో లిఫ్టింగ్ ప్లాట్ఫారమ్ను మానవీయంగా మరియు ఏకకాలంలో నియంత్రించవచ్చు.

3. ప్యాకేజింగ్ బ్యాగ్ యొక్క పరిమాణాత్మక పూరకం పూర్తయిన తర్వాత, అది చైన్ కన్వేయర్ ద్వారా బయటకు పంపబడుతుంది.ఈ సమయంలో, మెటీరియల్ ప్యాకేజీని నిల్వ కోసం గిడ్డంగికి రవాణా చేయాలి.సాధారణంగా, క్రేన్ బదిలీ మరియు ఫోర్క్లిఫ్ట్ బదిలీ రెండు రూపాలు ఉన్నాయి.ఒక్కో ప్యాకేజింగ్ మెషీన్కు ఒక ప్యాకేజీని చుట్టడానికి సుమారు 3 నిమిషాలు పడుతుంది.వినియోగదారులు బదిలీ ఫోర్క్లిఫ్ట్ల సంఖ్యను పరిగణించాలి, తద్వారా ప్యాకేజీని చైన్ కన్వేయర్ నుండి సకాలంలో రవాణా చేయవచ్చు, లేకుంటే అది ప్యాకేజింగ్ వేగాన్ని ప్రభావితం చేస్తుంది..బదిలీ చేయడానికి ఫోర్క్లిఫ్ట్ని ఉపయోగిస్తుంటే, స్థానిక ఫోర్క్లిఫ్ట్ మరియు ట్రాన్స్ఫర్ ఫోర్క్లిఫ్ట్ని ఉపయోగించమని సిఫార్సు చేయబడింది.స్థానిక ఫోర్క్లిఫ్ట్ చైన్ కన్వేయర్లోని మెటీరియల్ ప్యాకేజీని సమీప గ్రౌండ్కు తరలించి, ఫోర్క్లిఫ్ట్ను బదిలీ చేస్తుంది, ఆపై మెటీరియల్ ప్యాకేజీని గిడ్డంగికి రవాణా చేస్తుంది, తద్వారా ప్యాకేజింగ్ స్టేషన్ల వంటి ఫోర్క్లిఫ్ట్ స్టేషన్లు ఉన్నప్పుడు ప్యాకేజింగ్ మెషీన్ యొక్క నిరంతర ఆపరేషన్ జరగదు. , పని సామర్థ్యం చాలా ఎక్కువగా ఉంటుంది.

4. కంట్రోలర్ ఓవర్-టాలరెన్స్ మరియు అండర్-టాలరెన్స్ పరిధిని సెట్ చేయవచ్చు మరియు కంట్రోల్ బాక్స్ వద్ద ఓవర్-టాలరెన్స్ మరియు అండర్-టాలరెన్స్ పేలుడు-ప్రూఫ్ సౌండ్ మరియు లైట్ అలారాలను సెట్ చేయవచ్చు.స్వయంచాలక ప్యాకేజింగ్ ప్రక్రియలో సహనం లేని లేదా సహనం తక్కువగా ఉన్నప్పుడు, సౌండ్ మరియు లైట్ అలారం విజిల్ చేస్తుంది మరియు లైట్లు మెరుస్తాయి.ఈ సమయంలో, ఆపరేటర్ దీన్ని మాన్యువల్గా నిర్వహిస్తారు.